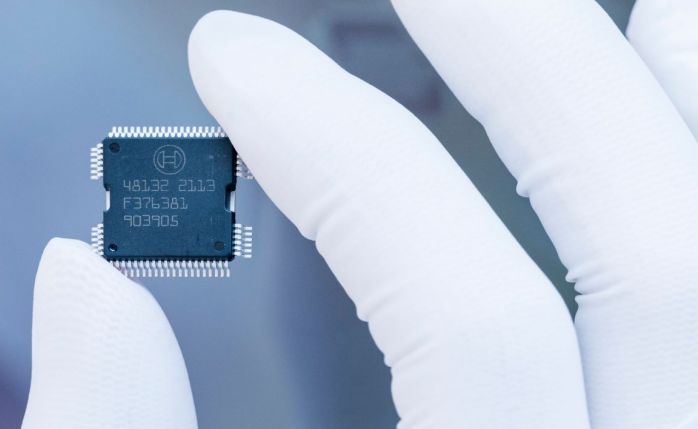

(снимка: Robert Bosch GmbH)

Индустриалният гигант Бош откри в Дрезден един от най-модерните заводи за полупроводници в света. Той е изцяло свързан, управляван от изкуствен интелект и самооптимизиращ се.

„Полупроводниците са основна технология за Бош и е стратегически важно да ги разработваме и произвеждаме сами. В Дрезден с помощта на изкуствения интелект ще издигнем производството на полупроводници на по-високо ниво”, заяви д-р Фолкмар Денер, председател на Управителния съвет на Robert Bosch GmbH.

Това е първата фабрика на компанията с AIoT: напълно свързана, управлявана от данни и самооптимизираща се от самото начало. Бош инвестира около един милиард евро в тази хай-тек локация, което е най-голямата единична инвестиция в над 130-годишната история на компанията, допълни д-р Денер.

[related-posts]

Производството в Дрезден ще стартира още през юли – шест месеца по-рано от планираното. Първите полупроводници, произведени в новия завод, ще бъдат инсталирани в електроинструментите на Бош. Производството на чипове за клиентите от автомобилната индустрия ще започне през септември – три месеца по-рано от планираното.

„Новият завод за полупроводници е голямо предимство за Европа, Германия и Саксония. Пряко и косвено това означава много нови работни места и огромен ръст в индустрията. Инвестицията от един милиард евро засилва значимостта на Силициевата Саксония и на цялата европейска полупроводникова индустрия”, заяви Михаел Кречмер, министър-председател на Саксония.

250 души вече работят на площ от 72 000 кв.м. в завода за полупроводници в столицата на провинция Саксония. След завършване на строителните работи персоналът ще нарасне до около 700 души.

(снимка: Robert Bosch GmbH)

Мислещи машини, поддръжка от разстояние 9 000 км, очила с вградени камери: новият завод за полупроводници в Дрезден е сред най-иновативните в света. „Благодарение на комбинацията от изкуствен интелект и интернет на нещата, ние създаваме основата за непрекъснато усъвършенстване на производството на базата на данните”, каза Денер.

В конкретни термини това означава, че всички данни в завода за полупроводници – от машините, сензорите и продуктите – се събират в централна база данни. Резултатът: всяка секунда се генерират производствени данни, еквивалентни на 500 страници текст. Само за един ден това са над 42 милиона страници.

След това тези данни се оценяват чрез методите на изкуствения интелект. В този процес самооптимизиращите се алгоритми се научават да правят прогнози въз основа на данните. Така процесите на производство и поддръжка се анализират в реално време.

Например, един AI алгоритъм може да открие и най-малките продуктови аномалии. Тези аномалии са видими на повърхността на пластината под формата на специфични модели на грешки, известни като подписи. Причините за тях се анализират незабавно и отклоненията от процеса се коригират начаса, преди да повлияят на надеждността на продукта.

Друга изключителна характеристика на завода за полупроводници е, че той съществува два пъти – веднъж в реалността и веднъж в дигиталния свят. Специализираният термин за това е „дигитален близнак”. По време на строителните дейности всички елементи на завода и всички данни, свързани с него, са записани цифрово и визуализирани в триизмерен модел.

Близнакът е съставен от близо половин милион 3D обекта, включващи сгради и инфраструктура, системи за доставка и изхвърляне на отпадъците, кабелни канали и вентилационни системи, както и машини и производствени линии. Това позволява на Бош да симулира както планове за оптимизиране на процесите, така и ремонтни дейности, без да се намесва в текущите операции.

(снимка: Robert Bosch GmbH)

Поддръжката на завода в Дрезден също използва високите технологии: с помощта на очилата за данни и добавената реалност обслужването на машините може да се извършва дистанционно. С други думи, поддръжката в Дрезден може да се извърши от експерт от машиностроителна компания в Азия, без да е необходимо този експерт да идва в Дрезден.

Чрез камерата, вградена в очила за данни, изображенията се предават през половината земно кълбо и експертът може да консултира служителя по поддръжката в реално време. Тази технология изигра и решаваща роля за пускането на машините в експлоатация въпреки ограниченията за пътуване, свързани с коронавируса.

С изграждането на завода в Дрезден Бош реагира на нарасналото търсене на полупроводници, особено от автомобилната индустрия. „Чрез електронните компоненти, оборудвани с чипове от Дрезден, ще се реализират автоматизираното и икономично шофиране, както и възможно най-добрата защита на пътниците”, заяви Харалд Крьогер, член на Управителния съвет на Robert Bosch GmbH.

1 коментар

Резултатът:

всяка секунда се генерират производствени данни, еквивалентни на 500 страници текст.

Само за един ден това са над 42 милиона страници.