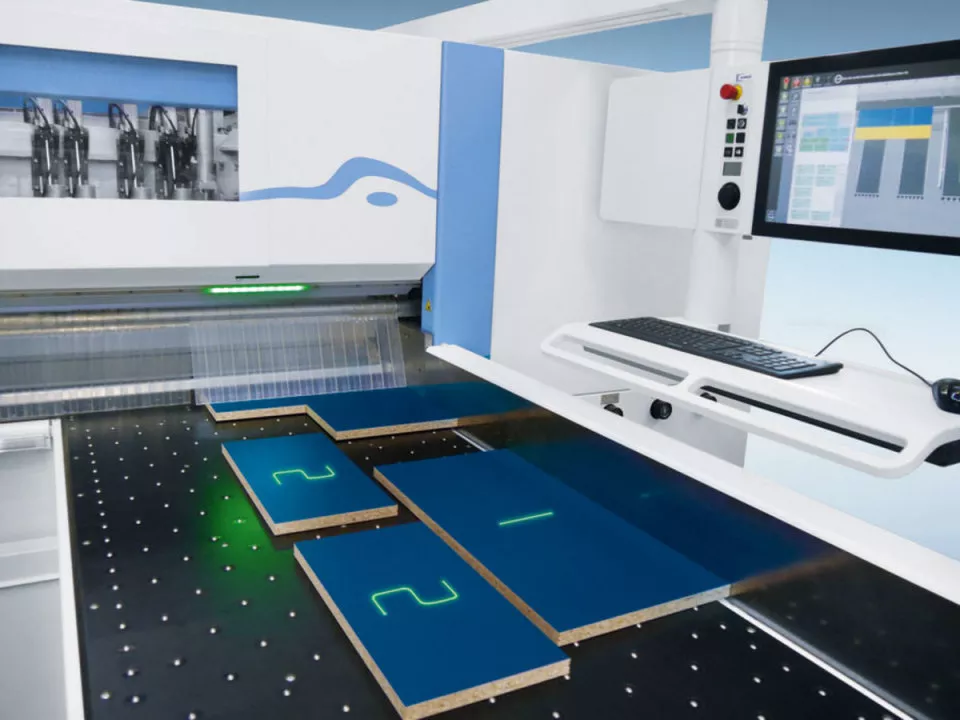

(снимка: БКДМП)

Дървообработващата и мебелна индустрия, съхранила вековна традиция и наследственост от времето на старите възрожденски майстори, е широко отворена към високите технологии. Все повече български компании за мебели използват роботизирани системи и дигитализират своето производство.

Роботизацията и автоматизацията всъщност не са нещо непознато за фирмите от сектора, отбелязват от Браншовата камара на дървообработващата и мебелна промишленост (БКДМП). Напротив, част от нашите мебелни компании са високотехнологични и в цеховете тежкият физически труд отдавна е заместен от автоматизирани производствени системи и оборудване.

[related-posts]

Индустрията от години има опит и произвежда мебели с помощта на съвременни модерни технологии. Доскоро тези роботизирани и автоматизирани системи бяха достъпни основно само за компаниите с по-мащабно производство, но сега пътят към модернизация предстои и за средните и по-малки фирми.

Основните варианти за автоматизация от типа на пакетно-разкройващи циркуляри, кантиращи машини и обработващи центрове все още са широко разпространени. От доста време обаче в производството у нас навлязоха индустриалните роботи, които се използват основно за заваряване, палетизиране, зареждане и разреждане на CNC машини, фрезоване на големи детайли, както и лакиране и шлайфане на сложни форми.

Приложението на технологиите не е еднозначно за всеки тип производство, защото ако при изработката на мебели от плочести материали автоматизацията е напълно възможна и приложима, при мебелите от масивна дървесина има повече трудности заради различния вид на суровината, сложността на изпълнението и индивидуалните параметри. Автоматизацията за този тип изделия е по-сложна, но не и невъзможна. Пример за това са актуалните и добре познати в бранша CNC машини, които могат да обработват прецизно и бързо детайли в различни равнини.

(снимка: БКДМП)

„Използването на роботи в производството помага за повишаване на качеството на продукцията, намаляване на брака и това е благодарение на голямата прецизност и повторяемост на процесите; увеличаване на продуктивността – повишена и постоянна скорост на работа, безопасност на труда”, сподели Павел Димов, член на управителния съвет на БКДМП.

По неговите думи, роботите могат да заменят служителите в местата с повишена запрашеност, висока температура, при операции с висок риск. Важно предимство е и това, че роботите предоставят възможности за гъвкав подход при изпълнение на нови задачи – при нужда от нови операции или специфична поръчка не е необходимо да се закупува допълнително оборудване – могат да се използват същите роботи, препрограмирани за друг процес, допълни Димов, който е и управляващ директор на „МОС Роботикс”.

Той смята, че ако фабриките инвестират в модернизация и актуализация на оборудването, ще извлекат максимума от производството и ще постигнат наистина по-високи резултати. Ефективността в производството на изделия от дървесина би се увеличила в пъти, ако се дигитализират процесите по обработка на данни в офиса, управлението на детайлите, поръчките и производителността на оборудването, както и ако се автоматизират и роботизират голяма част от производствените процеси.

„Успоредно с навлизането на роботите в мебелните предприятия върви и постепенната дигитализация. Много компании използват високотехнологични софтуерни системи за управление на цялото си производство. Отдавна чертежите се генерират дигитално от висококвалифицирани служители”, разказа Димов.

БКДМП работи усилено точно върху повишаване на дигиталните компетентности на кадрите в бранша, като организира обучения и семинари. „Нужно е уменията на работещите в сектора да се развиват в тази посока, за да може да отговорим на изискванията на европейските пазари”, подчерта Димов.

За да е конкурентноспособен браншът ни, наистина трябва да се модернизира напълно и да заложи на добре балансирана комбинация от висококвалифицирани кадри и умни машини, смята Марин Генов, член на управителния съвет на БКДМП и собственик на „Геномакс”.

„Над 90% от предприятията у нас работят за външни пазари и за да се задържим, ние наистина трябва да сме добри и да поддържаме високо качество. В Европа вече ни познават, защото сме се доказали с професионализъм, качествени мебели и конкурентни цени”, каза Генов.

В неговата фабрика вече се използва успешно конфигурация от две нови технологии: автоматизирана производствена система и индустриален робот.

„Металните детайли, които изработваме за подматрачните рамки, се изрязват на автоматизирана машина, която извършва няколко операции с голяма скорост. Оттам се зарежда следващата машина, огъващата (навремето това беше ръчен процес), сега имаме механизиран зареждач – слагаме всички детайли и той автоматично взима детайла, зарежда машината, а тя го огъва. Впоследствие роботът взима детайла и го позиционира на следващата машина, където той се пробива, а след това ги вкарва в зоната на заваряване. Създали сме напълно затворен автоматизиран цикъл”, сподели Генов.

Автоматизацията и роботизираната система помагат на компанията да съкрати времето за производство и да увеличи производителността. Целта обаче не е машините да заменят хората, а хората с помощта на машините да започнат да създават мебели с по-високо качество. „Геномакс” е инвестирала в модернизация около 3 млн.лв. в последните 2 години. Част от парите са по европейски програми.

„Ако искаш да останеш на пазара, не можеш да разчиташ само на европейските програми. Инвестицията в нови машини и технологии е огромен плюс, но темповете в България са бавни, защото не всички фирми могат да си го позволят или ако могат, това става постепенно”, заключи Генов.